TRACKSAN 3.0

Tracksan è la procedura per il controllo del processo produttivo di sanitari in ceramica. Grazie alla completezza della base dati ed alle opportunità di configurazione, con l’ausilio di seriali univoci (Barcode, Qrcode, RFID, Progressivi macchina ecc.) vengono raccolte, tracciate e rese analizzabili tutte le informazioni di processo dando modo di risalire all’origine del problema e contestualmente permettendo di gestire l’integrazione con la logistica/magazzino, la pianificazione e la schedulazione della produzione ed il controllo dei costi di produzione. Integrato alla procedura Trackdoc consente il controllo dell’allestimento dell’ordine e la tracciabilità del singolo prodotto fino al cliente.

Tracksan è integrabile con i sistemi gestionali , di logistica ed ERP dell’azienda

TRACK BASE - Gestione Back Office

Tracksan 3.0 mantiene tutte le caratteristiche di Multi utenza, Multi aziendale, Multi stabilimento e Multi magazzino, con nuove caratteristiche grafiche che lo rendono più semplice ed intuitivo.

Gestione archivi:

- Stabilimenti; Operatori; Terminali; Articoli; Ubicazioni; Difetti; Fasi di Produzione; Linee di Produzione (macchine);

- Postazioni operative; Gruppi Postazioni; Tabella Colori

Gestione Produzione Fasi prescelta

Gestione Produzione Fasi prescelta

- Gestione stampi (caricamento, Movimentazione, Alienazione); Gestione carico linee di colaggio (piano produzione);

- Gestione storico carico linee; Gestione Movimentazione (acquisizione dati da procedure di raccolta dati e gestione movimenti);

Generazione movimenti di magazzino (opz.)

Gestione Scelte (prima e ritocco)

- Gestione movimenti (inserimento, modifica, cancellazione anche dei movimenti automatici); Gestione Pallet da Produzione;

- Generazione Movimenti di magazzino; Import dati per lavorazioni esterne (ricotture)

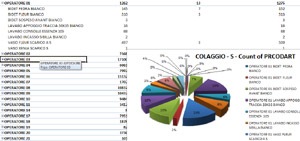

Gestione Statistiche

Gestione Statistiche

- Stampe statistiche e di controllo per articoli, difetti. Operatori, data, ecc.

Utilità

- Creazione custom di nuove query e stampe con la possibilità di esportazione verso Word, Excel o la creazione di grafici.

- Personalizzazione menù operativi. Gestione sicurezza delle procedure con personalizzazione dei permessi su ogni singola procedura

MODULI

| TRACK BASE Si occupa della gestione del Back Office ed è composta dalle seguenti funzioni operative |

TRACK MAG Gestione completa del magazzino (non necessario in integrazione con Adhoc Revolution o Adhoc Enterprise) |

TRACK PALM Gestione rilevazione produzione tramite palmare per le fasi di colaggio e le fasi intermedie |

| TRACK BLUE Gestione rilevazione fasi intermedie tramite terminale Bar code con memoria Track Blue |

TRACK TOUCH Gestione rilevazione fasi intermedie tramite terminale fisso touch screen |

TRACK CHOICE Gestione scelte, ricotture e rettifiche tramite Touch Screen |

| TRACK POST Gestione delle lavorazioni post scelta |

TRACK ANALISYS Analisi dati tramite strumento di Business Intelligence |

TRACK ROBOT Collegamento a robot import/export dati |

Integrazioni

Tracksan dispone di un modulo di integrazione con le più conosciute procedure gestionali ed ERP. La procedura è già integrata con:

- Zucchetti Adhoc Revolution (con collegamento diretto alla procedura di magazzino)

- Zucchetti Adhoc Enterprise (con collegamento diretto alla procedura di magazzino)

- Arca 2000 (import e export dati)

L’utilizzo di Data Base relazionali consente di creare l’estrazione dei dati in qualsiasi formato (txt, xml, asci, dbf, xls, ecc) permettendo l’importazione e l’esportazione dei dati verso qualsiasi procedura gestionale.

Requisiti Hardware minimi e consigliati

Il modulo track base richiede l'utilizzo di un server Pentium Core 2 Duo o XEON (o equivalente) con minimo 2 GB ram (consigliati 4), Hard Disk da 140GB (è consigliato l'utilizzo di sistemi RAID per il mirroring dei dischi) e un sistema di backup. Sistema operativo windows 2003/2008 Server. Data Base Microsoft SQL Server (SQL Express fino a 5 postazioni).

Sicurezza e continuità

Per una maggior sicurezza ed una garanzia completa di continuità di lavoro si possono configurare soluzioni cluster anche basate su soluzioni virtuali.